Mit Künstlicher Intelligenz schneller zum fertigen Bauteil Innovatives Projekt der Hochschule Aalen will Ausschuss minimieren

Mit smarten Anlagen und künstlicher Intelligenz sollen mit dem Projekt SimKI Unternehmen künftig schneller und mit weniger Ausschuss produzieren können.

Mithilfe Künstlicher Intelligenz (KI) wollen Forscher der Hochschule Aalen dafür sorgen, dass Fertigungsmaschinen schneller einsatzbereit sind für die Produktion. Gemeinsam mit Firmen aus der Region entwickeln sie im vom baden-württembergischen Wirtschaftsministerium mit rund 280.000 Euro geförderten Projekt SimKI innovative Lösungen, um die Einrichtung der Maschinen zu erleichtern und Fehler in der Herstellung schneller ausfindig zu machen. Das Projekt, das im Januar an den Start ging und nun Halbzeit hatte, hält für die Region wichtige Schlüsselindustrien wettbewerbsfähig und macht KI einer breiten Masse an Unternehmen zugänglich.

Um qualitativ hochwertige Bauteile in Serie produzieren zu können, müssen die Fertigungsmaschinen passgenau eingestellt werden. Bis für eine Produktion die richtigen Prozessparameter für die Maschinen gefunden sind, muss viel experimentiert und ausprobiert werden. Die Maschinen sind dabei oft stunden- oder sogar tagelang blockiert. Außerdem entsteht Ausschuss, der zusätzlich zu den Maschinenstunden für hohe Kosten sorgt. Deswegen hat sich die Hochschule Aalen mit den Firmen INNEO Solutions aus Ellwangen, Karl Walter Formen- und Kokillenbau aus Göppingen und dem Aalener Unternehmen Gaugler & Lutz zusammengetan, die ihr Know-how und ihre Softwarewerkzeuge eingebracht haben.

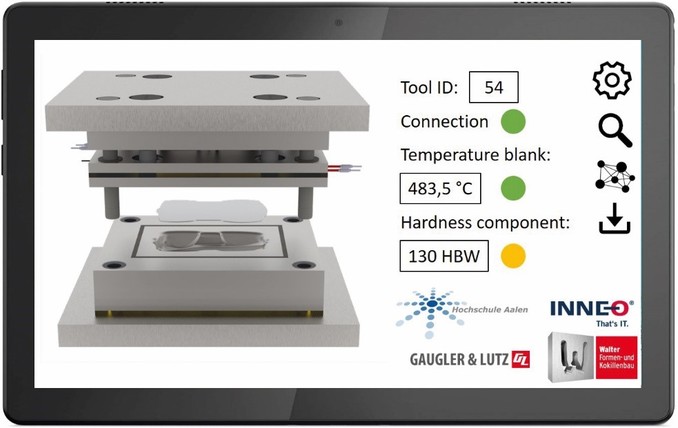

„In unserem Projekt ‚Echtzeitdatenerfassung und Parameterkorrektur mittels einer mit Simulationsdaten angelernten KI‘, kurz, SimKI, trainieren wir die Künstliche Intelligenz durch simulierte Daten. Dadurch reduzieren wir den Zeit- und Ressourcenaufwand beim Einrichten der Fertigungsmaschinen erheblich“, erklärt Dr. Wolfgang Rimkus, der zusammen mit Prof. Dr. Sebastian Feldmann das Projekt leitet. Die Daten werden dank eines smarten Werkzeugs zur Herstellung des Bauteils ermittelt. Dieses ist mit zahlreichen integrierten Sensoren ausgestattet, die Prozessgrößen wie beispielsweise die Werkzeugposition, Pressengeschwindigkeit oder Bauteiltemperatur erfassen. So können Muster oder Regelmäßigkeiten in der Herstellung von fehlerhalten Bauteilen erkannt werden.

„SimKI löst das Problem, dass bisher ein hoher Versuchsaufwand und große Datenmengen für das Trainieren von KI‘s notwendig sind. Unsere KI-Software wird mit 80 Prozent simulierten Daten und nur mit 20 Prozent Realdaten angelernt“, so Feldmann, der für die digitale Systemintegration im Maschinenbau zuständig ist. So kann die KI-Software die Qualität von Bauteilen während der Herstellung bewerten und für die reale Fertigung Prozessparameter vorschlagen, die dann das Einfahren der Maschine auf ein Minimum reduziert.

Bildnachweis: © Hochschule Aalen / Michael Schmiedt