Ein ZIM-Projekt von Prof. Dr. L. Kallien, Gießereitechnologie

Laufzeit 2016-2018

Projektpartner: Industrieunternehmen

Im Rahmen des „zentralen Innovationsprogramms Mittelstand“ entstand das Projekt zur Entwicklung der Gasinjektionstechnologie im Druckguss. Mit dieser Technologie ist es durch Injektion eines Gases während des Erstarrungsprozesses möglich, Hohlräume im Bauteil abzubilden. Diese können beispielsweise als medienführende Kanäle in Gehäusen oder als Versteifung für Strukturbauteile fungieren.

Die bisherige Problematik bei der Anwendung der Gasinjektion im Druckguss bestand in einem nicht reproduzierbaren Prozess, mit geringer Standzeit der notwendigen Komponenten für diese Technologie, wie z.B. dem Gasinjektor. Des Weiteren reichten in vorhergehenden Projekten die Schaltzeiten der Gasinjektionsanlage nicht aus, um das Gas innerhalb weniger Millisekunden reproduzierbar freizugeben.

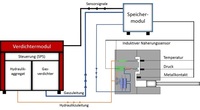

Zur Lösung dieser Problematiken wird mit der Industrie ein neues Gasinjektionssystem entwickelt, das aus einem Verdichtermodul, zwei Druckspeichern, einem Zu- und Ablassventil für den Gasdruck, sowie einem Hydraulikventil zur Betätigung des Injektionsmoduls besteht. Zur Beurteilung und Auswertung des jeweiligen Zyklus werden Druck- und Temperatursensoren, sowie zwei induktive Näherungssensoren eingesetzt, die die Bewegung des hydraulischen Aktors und des Verschlussstiftes aufzeichnen.

So soll sichergestellt werden, dass ein industrieller Fertigungsprozess mit reproduzierbarem Ergebnis und ausreichend hoher Standzeit der einzelnen Komponenten generiert werden kann. Die Anlage wird voraussichtlich schon 2018 kommerziell verfügbar sein.

FHProfUnt-Projekt von Prof. Dr. A. Heinrich,

Laufzeit 2014 - 2018,

Kooperationspartner:

Carl Zeiss Industrielle Messtechnik GmbH (IMT),

Micro Epsilon GmbH,

Carl Zeiss Vision International GmbH

Ziel des Projektes ist die Entwicklung einer neuen miniaturisierten optisch-taktilen Sensortechnologie für die Formvermessung. Der erste Kernpunkt ist dabei, additive Fertigungsverfahren („3D-Druck“) zu nutzen, um die Sensoren individuell auf verschiedene Anwendungen anzupassen (3D Druck von Kunststoffoptiken). Der 3D-Druck ermöglicht dabei die wirtschaftliche Realisierung individueller Sensorköpfe, sowie komplett neue Designansätze. Zusätzlich soll eine simultane optisch-taktile Messung möglich sein, weshalb die optischen Sensorköpfe in ein taktiles Koordinatenmessgerät integriert werden. Der zweite Kernpunkt ist, durch Nutzen von Vorwissen über die Bauteilgeometrie eine modellbasierte Mess- und Auswertestrategie zu verfolgen, um die Genauigkeit der Sensoren deutlich zu steigern.

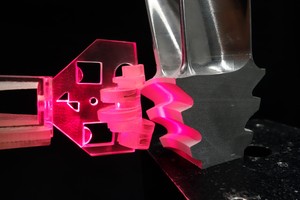

Das Bild zeigt eine 3D-gedruckte optische Linse zur Transformation eines punktförmigen Lasers in eine Laserlinie. Auf dieser basierend kann über Lichtschnittverfahren die Geometrie des Bauteils erfasst werden.

Innovatives Projekt des Landes Baden-Württemberg unter Leitung von Prof. Dr. Herbert Schneckenburger

Laufzeit 2015 - 2017

in Kooperation mit Prof. Dr. Christoph Cremer (Universität Heidelberg)

Ziel des Vorhabens ist die „Superresolution Microscopy“ an lebenden Zellen. Hierbei wird gleichzeitig das Abbe-Kriterium überwunden und die bei alternativen Methoden wie STED und PALM erforderliche hohe Lichtexposition vermieden.

Dabei wurde einerseits eine Methode entwickelt, um einzelne lebende Zellen in jede beliebige Position unter einem Mikroskop zu drehen (Axialtomographie). Somit können einerseits Nano-Strukturen besser sichtbar gemacht und andererseits immer die Ebene mit der besten Auflösung genutzt werden.

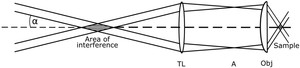

Weiterhin wurde die Methode der Strukturierten Beleuchtung (SIM) etabliert. Aufgrund der optischen Abbildung mit 2 interferierenden Laserstrahlen können die Ortsfrequenzen verdoppelt und die minimal auflösbare Objektgröße von ca. 200 nm auf 100 nm verringert werden.

Laufzeit 2015 - 2018

in Kooperation mit Fa. Carl Zeiss AG, Oberkochen und Fa. AKU, Aalen

Ziel des Projektes ist es, einen selbstoptimierenden optisch messenden Formsensor zu entwickeln, der sich sowohl durch intelligente Algorithmen, als auch durch eine intelligente Hardware auszeichnet. Wesentlich sind die zu entwickelnden Algorithmen des Sensors, welche durch den Einsatz des miniaturisierten Einplatinencomputers Raspberry Pi im Sensor die softwareseitige Intelligenz des Sensors darstellen. Diese haben verschiedene Aufgaben: wie z.B. die Überprüfung der Relevanz eines Messpunktes, oder die kontinuierliche individuelle Anpassung der Signalqualität für jeden einzelnen Messpunkt, oder auch die Überprüfung der aktuell erreichten Messauflösung für jeden individuellen Messpunkt.

Des Weiteren ist das optische Messsignal mit Hilfe von additiv gefertigten Abbildungsoptiken zu realisieren. Diese sollen als reflektive Komponenten (Aluminium Reflektoren) ausgeführt und mit Hilfe des SLM Verfahrens realisiert werden.

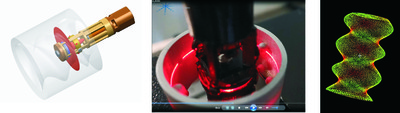

Links: Konzept des optischen Sensorelements basierend auf dem Lichtschnittverfahren. Dieses ist aus einer 3D gedruckten Optik und miniaturisierten Kameras aufgebaut. Der Sensor erfasst die Innenkontur von komplex geformten Bauteilen.

Mitte: Aufnahme des Sensorelements bei der Kalibration (Vermessung einer bekannten Oberflächengeometrie)

Rechts: Mit dem Sensor erfasste 3D Punktewolke des Innenraums eines Pumpenstators. Die erfassten Daten werden anschließend z.B. für einen CAD Abgleich verwendet

Ein FH-ProfUnt-Projekt des BMBF,

gefördert werden die Projekte der Professoren Dr. Börret, Dr. Heinrich und Dr. Schneckenburger der Hochschule Aalen

Laufzeit: 2016 - 2019

Kooperationspartner: Universität Augsburg, Prof. Dr. Brütting, Fa. Carl Zeiss AG, Oberkochen

Technologisches Ziel ist die Entwicklung eines komplett über additive Fertigung hergestellten optischen Beleuchtungssystems. D.h. Lichtquelle, mechanische Komponenten und Optik sind mit Hilfe von 3D Druckverfahren zu realisieren. Dabei sind die Mechanik und die Optik monolithisch auszuführen. Als Lichtquelle soll eine gedruckte OLED entwickelt werden. Die Machbarkeit ist mit dem Unternehmen mit je einem Demonstrator aus dem Bereich Biophotonik / Medizintechnik (Lichtscheibenmikroskopie für die Zellanalyse) und aus dem industriellen Umfeld zu zeigen.

Links: Schematische Darstellung einer adaptiven Optik: Hierbei handelt es sich um eine Flüssiglinse, welche mit Öl gefüllt wird. Wird der Druck auf das Öl erhöht, wölben sich die Membranen der Linse, wodurch sich die Brechkraft der Linse einstellen lässt.

Mitte: 3D gedruckte Flüssiglinse für die Individualisierte Beleuchtung. Wesentlich ist hierbei, dass beim 3D Druck zusätzliche mechanische Strukturen mit integriert werden (z.B. Ringelement im Zentrum der Linse). Dadurch kann (im Gegensatz zu konventionellen Flüssiglinsen) eine individuelle, d.h. lokal aufgelöste, Brechkraft realisiert werden (ähnlich einem Gleitsichtglas)

Rechts: Demonstration der lokal variierenden Brechkraft der 3D gedruckten Flüssiglinse. Im Zentralbereich der Linse liegt eine andere Brechkraft als im Außenbereich der Linse vor (dies ist an der Deformation des darunter liegenden Schachbrettmusters zu erkennen).

Ein DFG-Forschungsprojekt der Professoren Dr. Börret, Dr. Heinrich und Dr. Riegel

Laufzeit 2017 - 2020

Projektpartner: Fraunhofer ISC, Würzburg; Laserzentrum Hannover der Uni Hannover, Prof. R. Overmeyer

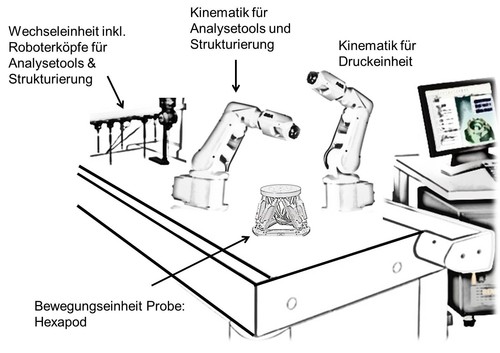

Im Projekt soll eine 6dimensionale additive Fertigungsplattform mit in-situ Analyse- und Strukturierungseinheit für die additive Fertigung entwickelt werden.

Die Fertigungsgenauigkeit der Plattform soll dabei die Lücke zwischen aktuellen Standard 3D Druckern und der 2 Photonenpolymerisation schließen. Das Konzept ist in der Abbildung gezeigt. Auf einem schwingungsgedämpften Tisch befinde sich eine Roboterkinematik, welche flexibel im Raum eine Druckeinheit bewegen kann. Mittels eines zweiten Roboterarms soll eine Laserstrukturierungseinheit oder eine Analyseeinheit parallel zum Druckvorgang betrieben werden. Die unterschiedlichen Roboterköpfe sollen dabei über ein Wechselsystem (ähnlich zu einem Koordinatenmesssystem) zur Verfügung gestellt werden. Um eine hohe Druckauflösung zu erreichen, ist eine genaue Probenbewegung über einen Hexapod erforderlich. Dies soll auch eine Fertigung der Probe ohne Stützstrukturen erleichtern.

Optoelektronik-Projekt an der Hochschule Aalen, Professoren Dr. Heinrich und Dr. Schneckenburger

Fördermittelgeber: BW Stiftung

Laufzeit: Juni 2017 – Mai 2020

Projekt- / Kooperationspartner: Fraunhofer ISC, Würzburg; Firma Carl Zeiss AG, Oberkochen; Firma Chromasens GmbH, Konstanz

Das Projekt fokussiert auf Materialien und deren Prozessierung für die additive Fertigung von optischen Komponenten für die industrielle und biomedizinische Sensorik. Im Rahmen des Projektes gilt es, grundlegende Arbeiten zur Anpassung der optischen Materialen für die additive Fertigung mit optimierten optischen Eigenschaften durchzuführen.

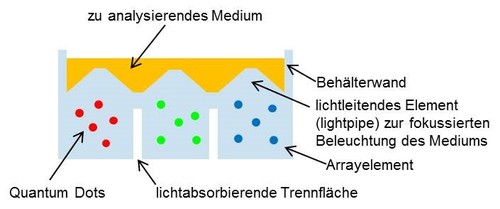

Als Demonstrator soll hier ein Analysewafer zur Absorptionsspektroskopie von biologischen Materialien entwickelt werden. Dieser ist schematisch in der Abbildung dargestellt. Hierbei handelt es sich um ein 3D gedrucktes optisches Array, wobei jedes einzelne Element des Arrays während des 3D Druckvorgangs mit unterschiedlichen Quantendots versetzt wird. Die Quantendots zeichnen sich dadurch aus, dass sie alle mit einer bestimmten Wellenlänge angeregt werden können, aber in definierten unterschiedlichen Wellenlängen Licht emittieren. Damit können z.B. biologische Proben bzgl. ihres Absorptionsverhaltens mit einer einzigen Aufnahme wellenlängenselektiv untersucht werden.

Schematische Darstellung des über 3D Druck zu realisierenden Biosensors: hellblau: zu druckendes optisches Element; farbige Kreise: verschiedene Quantendots. Je nach Quantendot wird eine entsprechende Wellenlänge des Lichts emittiert. Dieses wird (lokal aufgelöst) über das 3D gedruckte Optikelement in das zu analysierende Medium geleitet. Oberhalb des Mediums wird ein Sensor (z.B. Farbkamera) positioniert, um lokal aufgelöst auf die Absorption des Lichtes durch das Medium schließen zu können.

Additiv gefertigte funktionale und intelligente Komponenten (Bauteile/Werkzeuge/Sensoren) – (AddFunK

Ein BMBF-Projekt der Professoren Dr. Börret, Dr. Heinrich, Dr. Merkel, Dr. Riegel und Dr. Schneider

Laufzeit 2017-2021

Kooperationspartner:

- Fa. Carl Zeiss Jena GmbH

- Fa. Carl Zeiss Vision GmbH

- Fa. Eluminocity

- Fa. Franke GmbH

- Fa. F. & G. Hachtel GmbH

- Fa. Hecker Werke GmbH

- Fa. Mapal GmbH

- Fa. Oppold System International GmbH

- Fa. Trumpf GmbH

In diesem Projekt soll die komplette Prozesskette der additiven Fertigung gesamtheitlich betrachtet werden, einschließlich vor- und nachgelagerter Verfahrensschritte - inklusive einer Simulation des Prozesses. Aus diesem Grund sind verschiedene Arbeitsgruppen der Hochschule Aalen beteiligt. In meiner Arbeitsgruppe liegt der Fokus auf der Prozesskette für die additive Fertigung von optischen Elementen. Der damit erreichbare Mehrwert soll an Demonstratoren aufgezeigt werden, wie z.B. optische Lightpipes mit zusätzlicher Funktionalität für die Beleuchtung oder an Hand von optischen Sensoren.

Im Detail sollen hier Gradientenoptiken (sog. „GRIN“ Linsen) untersucht werden. Diese ermöglichen die Ablenkung von Lichtstrahlen innerhalb der optischen Komponente, d.h. die Brechung von Licht aufgrund einer Änderung des Brechungsindexes im Volumenmaterial. Solche Linsen sind wesentlich für die Strahlformung in miniaturisierten optischen Aufbauten, einem bedeutenden Zukunftstrend in der Optik.

Im Detail soll zunächst ein 3D gedruckter Demonstrator entwickelt werden, welcher sich durch eine lagenweise (2dimensionale) Variation des Brechungsindexes auszeichnet. Es müssen also einzelne Lagen mit unterschiedlichen Materialien (mit unterschiedlichen Brechungsindizes) additiv gefertigt werden. In einem zweiten Demonstrator gilt es dann auch innerhalb der einzelnen Lager unterschiedliche Materialien und damit unterschiedliche Brechungsindizes zu realisieren (3dimensional).

BMBF-Projekt der Professoren Dr. Börret und Dr. Heinrich

Laufzeit 2017 - 2020

Kooperationspartner: Carl Zeiss AG, Oberkochen

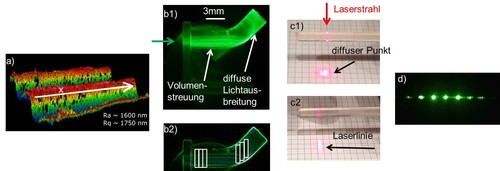

Es soll eine Roboter-basierte additive Fertigung von optischen Komponenten ermöglicht werden, um bewusst Einfluss auf die Drucklagen nehmen zu können. Damit soll den aktuellen Herausforderungen des 3D Drucks von Optiken begegnet werden. Hierzu zählt zum einen die sich aufgrund der Lagenstruktur ergebende Oberflächenrauheit (s. Abb. a: gezeigt ist die interferometrische Messung der Seitenfläche einer 3D gedruckten optischen Komponenten. Danach ergeben sich z.B. entlang einer einzelnen Lage (s. Pfeil) Ra-Werte von über 1µm. Diese schlechte optische Qualität hat eine diffuse Lichtausbreitung nach Reflexion an einer solchen Oberfläche zur Folge – s. Abb. b1).

Zum anderen beeinflusst die Orientierung der einzelnen Lagen wesentlich die Qualität der realisierten optischen Komponente (s. Abb. b1: aufgrund der Lagenstruktur zeigt sich im Volumen des gezeigten Lichtleitelements (light pipe) eine erhöhte Lichtstreuung. Die Anordnung der Lagen ist schematisch in Abb. b2 zu sehen).

Die langenweise Abscheidung der Materialien kann aber auch bewusst genutzt werden, um zusätzliche optische Funktionalitäten mit in die Optik zu integrieren. Abb. c1 zeigt einen 3D gedruckten Stab, der senkrecht zur Lagenstruktur mit einem punktförmigen Laser beleuchtet wird. Nach Transmission durch den Stab ist ein diffuser Punkt zu erkennen. Wird der Stab um 90° gedreht, d.h. die Lagenstruktur ist parallel zur Lichtausbreitung, so zeigt sich eine Linie (c2), welche nach genauerer Betrachtung (Abb. d) Beugungsmaxima aufweist. D.h. die Lagenstruktur wirkt hier wie ein diffraktives Element. Ein solcher Effekt kann z.B. für eine strukturierte Beleuchtung, wie sie in der optischen Messtechnik ihre Anwendung findet, eingesetzt werden.

a) Weißlichtinterferometrische Messung der Oberfläche einer gedruckten Optik; b1) Lichtausbreitung in einer 3d gedruckten light pipe. Der Laser (grüner Pfeil) wird rechts in die Pipe eingekoppelt b2) schematische Darstellung der Orientierung der Lagen. c1) 3D gedruckter Stab - Beleuchtung mit Laser senkrecht bzw. parallel (Abb. c2) zur Lagenstruktur. d) genaue Betrachtung der Linie von c2) zeigt, dass Beugung auftritt.

Getragen vom Land Baden-Württemberg und dem Europäischen Fonds für regionale Entwicklung wurde das ZAFH PHOTONn im Jahr 2008 gegründet. In diesem Forschungsverbund arbeiten 6 Fachhochschulen und 2 universitäre Institute eng zusammen. Sie werden hierbei von weiteren wissenschaftlichen und industriellen Partnern unterstützt.

Zur ZAFH-Seite gelangen Sie hier